マックスの製造

Production

02 固形石鹸生産工程

-

- 01原料荷受け

-

ここは、原材料荷受け場です。マックスの製造工場は、異物混入対策として作業毎のスペースをしっかりと区画割りしています。その最初のスペースとなるのが、石鹸、液体、入浴料、何れも共通して、ここ原材料の荷受け場となります。

ここは、原材料荷受け場です。マックスの製造工場は、異物混入対策として作業毎のスペースをしっかりと区画割りしています。その最初のスペースとなるのが、石鹸、液体、入浴料、何れも共通して、ここ原材料の荷受け場となります。 荷受けの手順としては、原料の試験成績書を確認して適合した物を合格品と認定し、QRコードラベルを貼り付けします。更にダブルチェックとして、別の担当者がQRコードラベルが正しく貼り付けてあるか確認して、間違いないもののみ“移動許可の札”を貼り付けします。その後、それぞれの工場の原料室へ移動します。

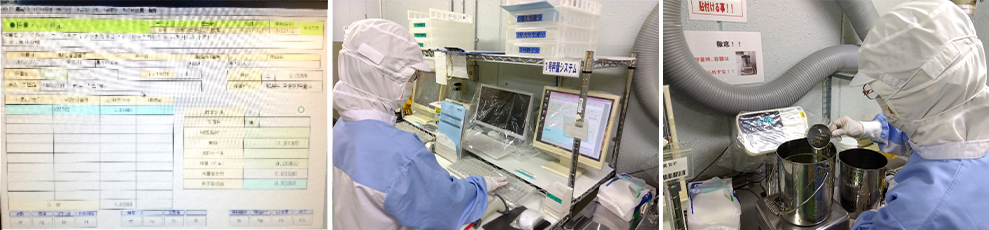

荷受けの手順としては、原料の試験成績書を確認して適合した物を合格品と認定し、QRコードラベルを貼り付けします。更にダブルチェックとして、別の担当者がQRコードラベルが正しく貼り付けてあるか確認して、間違いないもののみ“移動許可の札”を貼り付けします。その後、それぞれの工場の原料室へ移動します。 この情報管理システムですが、何月何日に、何がどれほど納品されて、その後、誰がいつ使用したかなど、原料の状況が詳細に把握できるようになっています。

この情報管理システムですが、何月何日に、何がどれほど納品されて、その後、誰がいつ使用したかなど、原料の状況が詳細に把握できるようになっています。POINT高度な情報管理システムによって原料となる様々な成分をコンピュータで一括管理!

-

- 02原料保管

-

-

- 03秤量

-

秤量とは、原料を量る作業です。言うなれば製品のレシピのようなものです。モノづくりの最も川上の作業になりますので、以前は経験豊富な職人さんしかできない役割でしたが、先ほどのバーコードと連携した秤量システムの導入によって、誰にでも間違いなく作業することが可能になりました。

秤量とは、原料を量る作業です。言うなれば製品のレシピのようなものです。モノづくりの最も川上の作業になりますので、以前は経験豊富な職人さんしかできない役割でしたが、先ほどのバーコードと連携した秤量システムの導入によって、誰にでも間違いなく作業することが可能になりました。 手順は、コンピューターに表示される処方の配合成分、量、順番に従い、原料に貼り付けたバーコードを一つ一つ読み取りながら秤量します。この際に、誰がいつどれだけ何を量ったか、ということも詳細に記録されます。もし、量や順番、秤量した成分自体が異なる場合、エラー表示となり進行できないシステムになっているので、知識や経験が無くとも間違いが起こらないのです。

手順は、コンピューターに表示される処方の配合成分、量、順番に従い、原料に貼り付けたバーコードを一つ一つ読み取りながら秤量します。この際に、誰がいつどれだけ何を量ったか、ということも詳細に記録されます。もし、量や順番、秤量した成分自体が異なる場合、エラー表示となり進行できないシステムになっているので、知識や経験が無くとも間違いが起こらないのです。

実際に、このシステム導入後に、秤量に関するトラブルは、大幅に低減しています。POINT秤量管理システムの導入後、トラブル発生の大幅な低減を実現。

-

- 04ミキシング

-

石鹸の配合室には、400Kg配合ミキサー1基あります。ここでは、秤量した成分と石鹸素地を混ぜ合わせる工程となります。成分は、配合する順番も重要ですので、先ほどと同じくコンピュータの指示に従い、表示された原料のバーコードを読み取りながら間違いなく配合をしていきます。

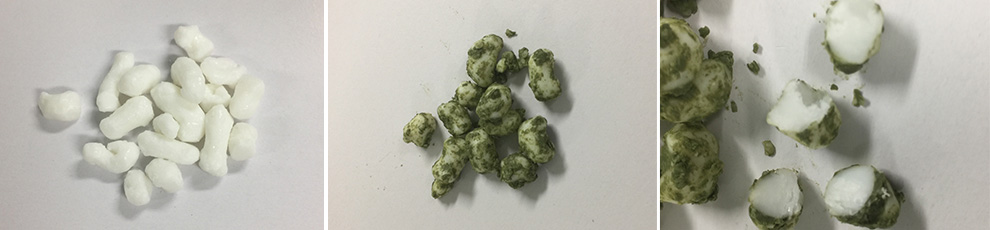

石鹸の配合室には、400Kg配合ミキサー1基あります。ここでは、秤量した成分と石鹸素地を混ぜ合わせる工程となります。成分は、配合する順番も重要ですので、先ほどと同じくコンピュータの指示に従い、表示された原料のバーコードを読み取りながら間違いなく配合をしていきます。 このミキシングの時点では、このように、石鹸素地の中まで原材料は混ざり合っていません。例えるなら、ご飯にふりかけを混ぜたぐらいの状態ですね。

このミキシングの時点では、このように、石鹸素地の中まで原材料は混ざり合っていません。例えるなら、ご飯にふりかけを混ぜたぐらいの状態ですね。

-

- 05混練

-

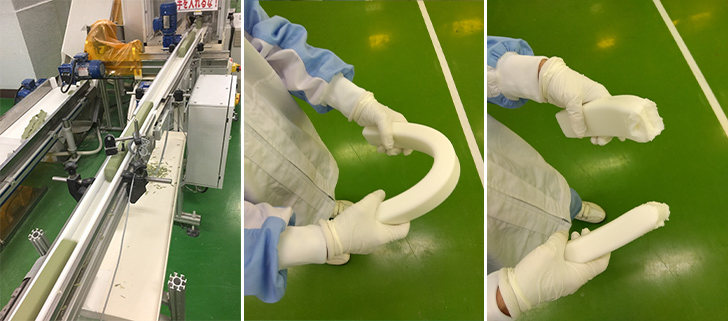

ミキシングされた原料は、このペレタイザーと呼ばれる大型の機械で細かく刻みながら練っていきます。その後、ロールでつぶして、更に二つの大きなスクリューで押して、徹底的につぶし混ぜ合わせていきます。この際、真空状態で練りながら強力な圧力で空気を押し出すことで、溶け崩れしにくい良質な石鹸に仕上がります。

ミキシングされた原料は、このペレタイザーと呼ばれる大型の機械で細かく刻みながら練っていきます。その後、ロールでつぶして、更に二つの大きなスクリューで押して、徹底的につぶし混ぜ合わせていきます。この際、真空状態で練りながら強力な圧力で空気を押し出すことで、溶け崩れしにくい良質な石鹸に仕上がります。POINT強力な圧力で徹底的につぶして練り合わせることで、溶け崩れしにくい良質な石けんに!

-

- 06押し出し〜カット

-

しっかりと練られた石鹸は、一本の長い棒状となって押し出されてきます。この際、型の大きさに合わせてカットをしますが、混練によって温度上昇した石鹸は、この時点では形状が簡単に変化するのです。この後、石鹸から水分が蒸発して、皆さんがご存知の固い石鹸になるんです。

しっかりと練られた石鹸は、一本の長い棒状となって押し出されてきます。この際、型の大きさに合わせてカットをしますが、混練によって温度上昇した石鹸は、この時点では形状が簡単に変化するのです。この後、石鹸から水分が蒸発して、皆さんがご存知の固い石鹸になるんです。POINTできたての石鹸は

温かくて水分を含んで

ふにゃふにゃ!

-

- 07成型

-

-

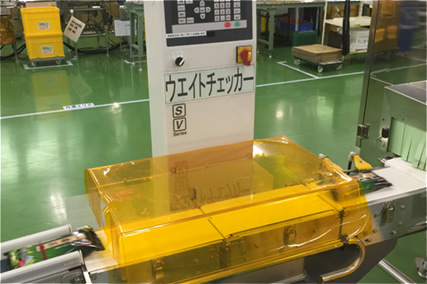

- 08ウェイトチェッカー

-

-

- 09金属検出機

-

-

- 10包装

-

POINT包装室では、コンベア上に設置したトンネルで異物接触のリスクを低減

-

- 11ウェイトチェッカー

-

-

- 12X線検査機

-

-

- 13検品〜箱詰め

-

-

- 14ウェイトチェッカー

-

-

- 15最終検査

-

-

- 16入庫

-

※もう一つのラインは、小ロット、特殊処方、特殊金型による製造のため、上記工程とは多少異なります。

続いては、

液体製造ラインをご案内します。